Réalisation d’une PPAC au Laboratoire : Guide Complet

Introduction : L’Importance de Maîtriser la Réalisation d’une PPAC

La Prothèse Partielle Amovible à Châssis Coulé (PPAC) représente une solution prothétique essentielle dans la réhabilitation des édentements partiels. Pour tout étudiant en médecine dentaire, comprendre précisément les étapes de fabrication au laboratoire est indispensable, non seulement pour votre pratique future, mais aussi pour établir une communication efficace avec les techniciens de laboratoire.

Cette collaboration praticien-prothésiste est la clé du succès thérapeutique. Chaque phase de réalisation repose sur une rigueur technique absolue, depuis la conception initiale jusqu’à la livraison finale de la prothèse.

Avant d’entamer le processus de laboratoire, plusieurs conditions préalables doivent impérativement être réunies. L’examen clinique doit avoir été effectué minutieusement, le traitement préprothétique achevé, la restauration conjointe réalisée si nécessaire, et l’empreinte secondaire anatomofonctionnelle correctement prise.

C’est à partir de ce stade précis que la participation du technicien commence, et son rôle devient majeur dans la réussite du traitement.

Phase 1 : Réalisation et Analyse du Modèle de Travail

Coulée du Modèle de Travail en Plâtre Dur

Le modèle de travail constitue la base de toute la construction prothétique. Il est issu de l’empreinte définitive et doit être coulé en plâtre dur de préférence, garantissant ainsi une résistance mécanique optimale et une précision dimensionnelle maximale.

Le protocole de coulée exige une attention particulière. Le malaxage du plâtre se fait impérativement sous vide pour éliminer les bulles d’air qui pourraient compromettre la précision du modèle. La coulée s’effectue ensuite sur un vibreur, technique qui permet d’éliminer les dernières poches d’air et d’obtenir une surface parfaitement lisse.

Cette première étape, bien que technique, conditionne toute la suite du processus. Un modèle mal coulé entraînera inévitablement des imprécisions qui se répercuteront sur l’ensemble de la prothèse.

Détermination de l’Axe d’Insertion : Principe Fondamental

L’axe d’insertion représente un concept central en prothèse amovible. Normalement, il a déjà été localisé sur le modèle d’étude lors de la phase clinique, mais sa matérialisation précise sur le modèle de travail est cruciale.

Cet axe doit répondre simultanément à trois impératifs essentiels. Premièrement, il doit permettre une insertion et une désinsertion aisée de la prothèse, garantissant ainsi le confort du patient. Deuxièmement, il doit assurer une rétention suffisante pour la stabilité prothétique. Enfin, il doit orienter la ligne guide des dents antérieures de façon à minimiser la visibilité des crochets, un aspect esthétique non négligeable.

La matérialisation de cet axe sur le modèle permet au technicien de travailler avec des repères précis tout au long de la fabrication..

Tracé de la Ligne Guide et Zones de Rétention

Le tracé de la ligne guide constitue une étape analytique déterminante. Chaque dent support de crochet est divisée en deux zones distinctes ayant des fonctions bien spécifiques.

La zone de stabilisation se situe au-dessus de la ligne guide, près de la surface occlusale. Elle assure la stabilité de la prothèse lors des mouvements fonctionnels. La zone de rétention, quant à elle, se trouve dans la région cervicale, sous la ligne guide, et garantit la résistance aux forces de désinsertion.

Ce tracé méticuleux est effectué sur toutes les dents supports de crochet, créant ainsi une cartographie précise des surfaces dentaires qui guideront la conception du châssis métallique.

Points de Départ des Crochets et Profondeur de Rétention

La détermination des points de départ des crochets nécessite l’utilisation d’un instrument de mesure spécifique : la jauge de retrait. Selon le type de crochet choisi, différentes profondeurs de rétention sont possibles : 0,25 mm, 0,50 mm, ou 0,75 mm.

Le principe de mesure est précis : lorsque la jauge est tangente à la ligne guide par sa tige et simultanément tangente à la dent par sa collerette, le point de rétention maximale est identifié. Cette mesure garantit que le crochet exercera une force de rétention optimale sans être trop agressif pour la dent support.

Pour approfondir vos connaissances sur les châssis métalliques et leur conception, l’ouvrage Conception et réalisation des châssis en prothèse amovible partielle propose des vidéos complémentaires très pédagogiques.

Phase 2 : Préparation du Modèle de Travail

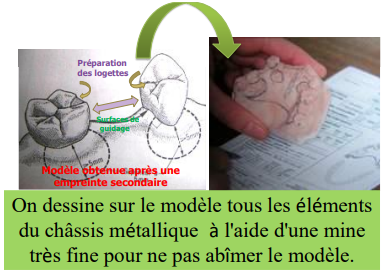

Dessin des Indices Biologiques et du Châssis

Les indices biologiques représentent les zones anatomiques à respecter ou à éviter lors de la conception du châssis. Un code couleur universel facilite leur identification : le vert pour les indices positifs (zones favorables à l’appui) et le rouge pour les indices négatifs (zones à décharger).

Le dessin du châssis métallique s’effectue ensuite directement sur le modèle, en utilisant une mine très fine pour éviter toute détérioration de la surface du plâtre. Cette représentation graphique constitue le plan de fabrication que suivra le technicien.

Chaque trait, chaque courbe dessinée à ce stade détermine la forme finale du châssis et influence directement le confort et la fonction de la prothèse.

Correction des Retraits et Élimination des Contre-Dépouilles

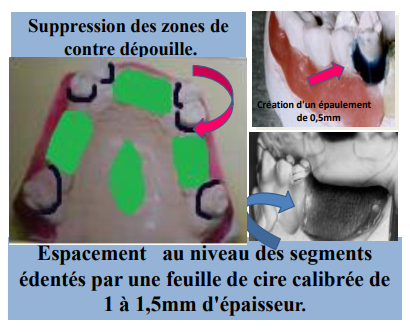

Les zones de retrait doivent être systématiquement comblées avec de la cire à température de fusion élevée. Cette cire spécifique présente l’avantage de ne pas se déformer lors des manipulations ultérieures et de créer une surface lisse facilitant l’insertion de la prothèse.

La suppression des zones de contre-dépouille et l’élimination des zones rétentives permettent d’obtenir un modèle préparé selon l’axe d’insertion défini. Ces corrections sont essentielles pour garantir la faisabilité technique du châssis.

Réalisation des Décharges et de l’Espacement

Les décharges répondent à un impératif biologique : protéger les structures sensibles. Les indices négatifs comme les torus doivent être déchargés pour éviter toute compression muqueuse douloureuse.

Un espacement spécifique doit être prévu pour la barre linguale, élément de connexion majeure souvent utilisé en prothèse mandibulaire. Au niveau des segments édentés, une feuille de cire calibrée de 1 à 1,5 mm d’épaisseur est appliquée, ménageant ainsi l’espace nécessaire pour la résine entre la muqueuse et la grille du châssis.

Cette épaisseur n’est pas arbitraire : elle résulte d’un compromis entre le besoin de résistance mécanique de la base prothétique et la nécessité d’éviter une surépaisseur inconfortable pour le patient.

Création de l’Épaulement pour les Crochets

Un épaulement de 0,5 mm est aménagé sur la dent support de crochet, précisément au niveau où seront placés les bras rétentifs et stabilisateurs du futur crochet. Cet épaulement se réalise dans la cire et crée une transition douce entre la dent et le crochet.

Cette préparation, bien que minime en apparence, est fondamentale pour la stabilité du crochet et pour éviter tout porte-à-faux qui pourrait fragiliser l’ancrage sur la dent pilier.

Phase 3 : Duplication et Réalisation du Modèle en Revêtement

Empreinte du Modèle avec Hydrocolloïde Réversible

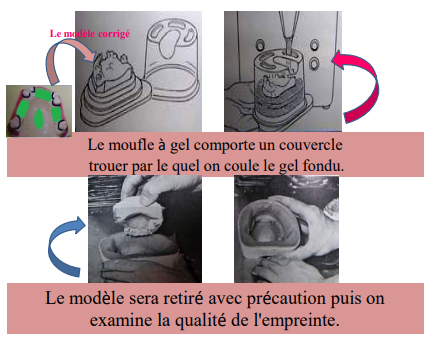

La duplication du modèle corrigé nécessite un matériau spécifique : l’hydrocolloïde réversible, plus communément appelé “gel à dupliquer”. Avant l’empreinte, le modèle est immergé dans de l’eau tiède saturée de sulfate de calcium, une étape préparatoire essentielle.

Cette saturation poursuit deux objectifs techniques précis. D’abord, elle évite les réactions chimiques indésirables à la surface du modèle qui pourraient altérer sa précision. Ensuite, elle empêche le plâtre d’absorber l’eau du gel, phénomène qui provoquerait la formation de bulles dans l’empreinte et compromettrait sa fidélité.

Le moufle à gel, équipé d’un couvercle troué, permet la coulée du gel préalablement fondu. Le gel est coupé en petits morceaux puis fondu au bain-marie à exactement 45°C, température critique qui évite de brûler le matériau et de modifier ses propriétés physiques.

Des appareils réchauffeurs modernes, munis d’un thermostat et d’un robinet de distribution, facilitent grandement cette manipulation et garantissent une température constante.

Refroidissement et Récupération de l’Empreinte

L’empreinte refroidit à l’air libre pendant environ 30 minutes, durée nécessaire pour que le gel durcisse complètement et retrouve sa stabilité dimensionnelle. Le socle en plâtre est alors éliminé avec précaution.

Le modèle original est retiré délicatement de l’empreinte en gel, révélant ainsi un moule négatif fidèle de toutes les préparations effectuées. La qualité de cette empreinte est examinée minutieusement : toute zone floue, toute bulle importante impose une reprise complète de la duplication.

Cette vérification n’est pas une simple formalité. Elle conditionne la précision du châssis métallique final.

Coulée du Revêtement et Obtention du Duplicata

Le matériau réfractaire utilisé peut être un revêtement à l’eau ou au silicate d’éthyle, selon les préférences du laboratoire et l’alliage métallique qui sera coulé. Les indications de manipulation de chaque fabricant doivent être rigoureusement respectées, car les proportions eau/poudre influencent directement l’expansion du revêtement.

Le revêtement est malaxé soigneusement, idéalement sous vide pour éviter l’incorporation de bulles d’air. La coulée s’effectue sur un vibreur, technique qui permet aux bulles résiduelles de remonter à la surface et garantit une reproduction parfaite des détails.

Après cristallisation complète du revêtement, processus qui prend plusieurs heures selon les matériaux, le moufle est retiré. La gélatine est progressivement supprimée sans abîmer le modèle, et peut être récupérée pour une utilisation ultérieure. On obtient ainsi un duplicata en revêtement, copie fidèle du modèle de travail.

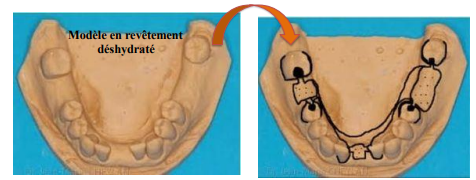

Préparation Technique et Déshydratation du Modèle

Un cône est stratégiquement placé dans la gélatine avant la coulée du revêtement, à un endroit où la plaque prothétique ne s’étendra pas. Ce cône créera un canal dans le revêtement, permettant ultérieurement le passage des tiges de coulée qui alimenteront le moule en métal fondu.

La déshydratation du modèle en revêtement constitue une étape critique souvent sous-estimée par les étudiants. Elle évite l’altération du modèle lors de la préparation de la maquette en cire et élimine toute trace d’humidité qui pourrait provoquer des défauts de coulée.

Cette déshydratation se réalise au four pendant 30 minutes minimum, en élevant progressivement et lentement la température depuis la température ambiante jusqu’à 120°C. Cette montée lente évite les chocs thermiques qui fissureraient le revêtement.

Phase 4 : Modelage de la Maquette en Cire

Reproduction du Tracé sur le Modèle de Revêtement

Le tracé du châssis, minutieusement établi sur le modèle de travail initial, est reproduit sur le modèle en revêtement avec un crayon mou pour ne pas rayer ou endommager la surface du matériau réfractaire.

Une fois ce tracé achevé, le modèle est durci par immersion dans un bain durcisseur spécifique ou par vaporisation d’un spray durcisseur. Ce traitement de surface renforce le revêtement et le rend moins friable lors de la manipulation de la cire.

Cette consolidation permet de travailler la cire sans risquer d’arracher des fragments du modèle, garantissant ainsi l’intégrité des formes.

Les Quatre Étapes du Modelage

Le modelage de la maquette suit une séquence logique en quatre étapes distinctes, chacune construisant sur la précédente.

La première étape consiste à remplir les logettes destinées à recevoir les appuis occlusaux avec de la cire. Ces appuis, éléments cruciaux de la stabilité verticale de la prothèse, doivent être parfaitement formés pour s’adapter aux préparations réalisées en bouche.

La deuxième étape concerne la mise en place des crochets choisis en fonction du type d’édentement. On commence toujours par l’extrémité vestibulaire, en plaçant le bras rétentif sous la ligne guide au point de départ précédemment déterminé. La cire préformée sous forme de bandes facilite cette opération et assure une épaisseur constante.

La troisième étape voit la mise en place des grilles de rétention sur les zones édentées, suivant le tracé effectué sur le modèle. Ces grilles préformées garantissent une épaisseur régulière et des perforations standardisées permettant la rétention de la résine.

Enfin, la quatrième étape finalise la maquette avec la mise en place de la connexion principale, qu’il s’agisse d’une barre linguale, d’une plaque linguale ou d’une barre palatine. Cette connexion relie tous les éléments entre eux et assure la rigidité de l’ensemble.

Système de Coulée et Finitions de la Maquette

Les tiges de coulée sont ajoutées à la maquette, se rejoignant toutes au niveau du cône de coulée qui a été préservé dans le revêtement. Ces tiges, d’un diamètre suffisant, permettront au métal fondu de circuler et de remplir tous les interstices de la maquette.

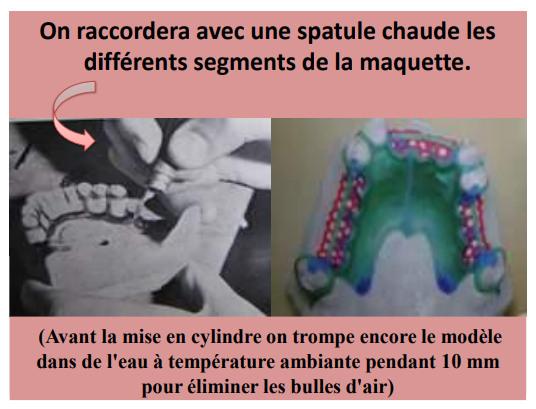

Des évents peuvent être stratégiquement ajoutés pour faciliter la coulée et permettre à l’air de s’échapper lors de l’injection du métal. Ces petits canaux supplémentaires améliorent la qualité de la coulée en évitant les zones de retassure.

La maquette terminée peut être dégraissée avant la mise en revêtement. Ce dégraissage, souvent réalisé avec un détergent doux, élimine toute trace de sébum ou de résidu qui pourrait altérer l’accroche du revêtement sur la cire.

Pour les étudiants souhaitant approfondir les aspects cliniques et de laboratoire, l’ouvrage Prothèse amovible partielle: Clinique et laboratoire offre une approche complète et illustrée de toutes ces techniques.

Phase 5 : Mise en Revêtement et Coulée Métallique

Application du Revêtement sur la Maquette

La mise en cylindre, ou mise en revêtement de la maquette, débute par l’application minutieuse d’un revêtement fin au pinceau sur la totalité de la maquette, y compris les tiges et le cône de coulée. Cette première couche, appelée “couche de mouillage”, assure un contact intime avec la cire et reproduit fidèlement tous les détails.

Le revêtement utilisé doit impérativement être le même que celui employé pour le duplicata, garantissant ainsi une expansion homogène de l’ensemble. Le protocole de coulée reste identique : malaxage soigneux et vibration pour éliminer les bulles.

Certains fabricants préconisent toutefois un malaxage à l’air libre plutôt que sous vide pour cette étape. Cette technique volontaire augmente légèrement la porosité du revêtement, facilitant ainsi le dégazage lors de l’injection de l’alliage fondu et évitant la formation de défauts de surface.

Compatibilité Revêtement-Alliage

Un principe fondamental en prothèse coulée : le type de revêtement doit correspondre parfaitement à l’alliage utilisé. Cette compatibilité repose sur un équilibre délicat entre l’expansion du revêtement lors de sa prise et sa chauffe, et la contraction de l’alliage lors de son refroidissement.

Cette compensation mutuelle permet d’obtenir un châssis aux dimensions précises, sans retrait ni surépaisseur. Un mauvais appariement revêtement-alliage se traduirait par un châssis imprécis, impossible à adapter correctement en bouche.

Les fabricants fournissent des tableaux de compatibilité qu’il est essentiel de consulter avant toute coulée.

Élimination de la Cire par la Technique de la Cire Perdue

La coulée métallique utilise le procédé ancestral mais toujours actuel de la cire perdue. Le cylindre contenant la maquette en cire emprisonnée dans le revêtement est placé dans un four spécial de préchauffage.

La température s’élève progressivement, selon un cycle thermique précis et contrôlé. Elle démarre à température ambiante et monte jusqu’à 600°C, palier maintenu pendant 30 minutes à 1 heure selon l’importance de la maquette. Cette première phase élimine totalement la cire qui s’écoule hors du moule, laissant un espace vide correspondant exactement à la forme du futur châssis.

La température est ensuite portée à 1200°C et maintenue pendant 1 heure. Cette température élevée élimine toute trace résiduelle de carbone provenant de la cire et précauffe le revêtement, condition indispensable pour une coulée réussie.

Fusion et Coulée de l’Alliage Chrome-Cobalt

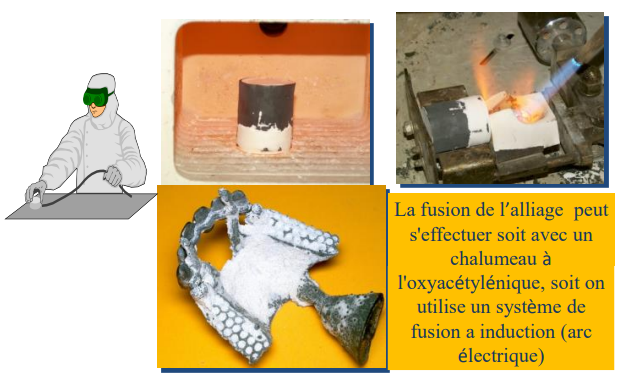

L’alliage chrome-cobalt demeure le matériau de référence pour les châssis de PPAC, grâce à ses propriétés mécaniques exceptionnelles : rigidité, résistance à la corrosion, et biocompatibilité. Sa fusion peut s’effectuer selon deux techniques principales.

La première utilise un chalumeau à l’oxyacétylène, méthode traditionnelle nécessitant une grande habileté de l’opérateur pour maintenir la flamme à la bonne température et éviter l’oxydation du métal.

La seconde, plus moderne, utilise un système de fusion à induction par arc électrique. Cette technique offre une montée en température rapide et homogène, minimisant ainsi l’oxydation et garantissant une fusion complète de l’alliage.

La coulée proprement dite s’effectue dans une fronde électrique, appareil qui utilise la force centrifuge pour propulser le métal fondu dans le moule. Cette force permet de remplir même les parties les plus fines du châssis, comme l’extrémité des crochets.

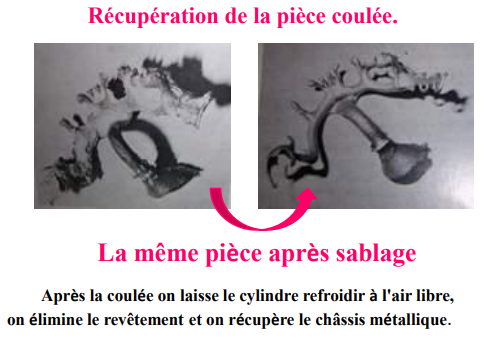

Après la coulée, le cylindre refroidit à l’air libre, processus durant lequel l’alliage se solidifie et se contracte. Le revêtement est ensuite éliminé par grattage et sablage, révélant le châssis métallique brut.

Phase 6 : Finition et Polissage du Châssis

Dégrossissage Initial : Sablage et Section

La récupération du châssis métallique n’est que le début d’un travail de finition minutieux. L’utilisation de la sableuse constitue la première étape de nettoyage, projetant du sable sous pression pour éliminer les restes de revêtement accrochés à la surface du métal.

Les tiges de coulée sont sectionnées au niveau de leur jonction avec le châssis, à l’aide d’un disque diamanté tournant à grande vitesse. Cette section doit être nette pour faciliter le meulage ultérieur.

Un mélange de sable et d’eau, projeté dans une cabine de sablage, élimine la totalité du revêtement résiduel et débarrasse la surface métallique de toute trace d’oxydation superficielle formée lors de la coulée.

Nettoyage et Renforcement par Microbillage

Un mélange d’eau et de microbilles de verre complète le nettoyage du métal et, paradoxalement, le renforce. Cette technique de microbillage crée une contrainte de compression en surface qui améliore la résistance à la fatigue du matériau.

Les microbilles, d’un diamètre inférieur au sable, polissent également légèrement la surface, préparant le châssis aux étapes de finition ultérieures.

Meulage de l’Extrados et Polissage Électrolytique

Le dégrossissage de l’extrados, c’est-à-dire la face externe du châssis, est réalisé avec des meulettes montées sur pièce à main ou sur tour de prothésiste. Ces meulettes, de granulométries différentes, permettent d’éliminer les irrégularités, de régulariser les contours et d’affiner les bords.

Le polissage électrolytique représente une étape systématique et moderne de finition. La pièce coulée est placée au niveau de l’anode dans un bain électrolytique. Un courant électrique dissout microscopiquement la surface métallique, éliminant les microaspérités et créant une surface parfaitement lisse et brillante.

Cette technique présente l’avantage de polir uniformément toute la surface, y compris les zones difficiles d’accès comme l’intérieur des boucles de crochets.

Polissage Définitif et Contrôle Final

Le polissage définitif s’effectue avec des brosses, des disques de feutre et des pâtes abrasives de plus en plus fines. L’intrados (face interne) et l’extrados sont polis séparément jusqu’à obtenir une surface brillante, miroir.

Ce polissage poussé n’est pas qu’esthétique : il réduit considérablement l’adhésion de la plaque dentaire et facilite l’hygiène pour le patient.

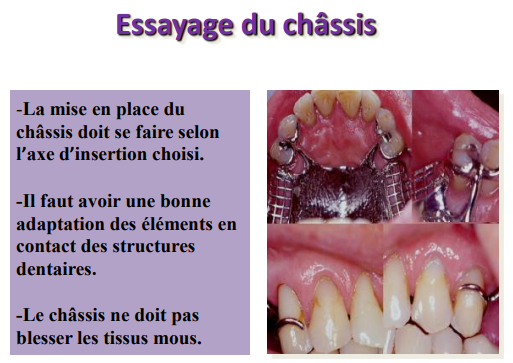

Le châssis terminé est ensuite essayé sur le modèle en plâtre, préalablement ébouillanté pour éliminer toutes les cires utilisées lors de la préparation. Cet essai sur modèle permet de vérifier l’adaptation, l’insertion et la stabilité avant l’envoi au cabinet dentaire.

Pour compléter votre apprentissage théorique et pratique de la prothèse, le Guide clinique d’odontologie constitue une référence incontournable pour les étudiants et jeunes praticiens.

Phase 7 : Essai Clinique du Châssis Métallique

Décontamination et Transfert au Cabinet

La technique de laboratoire terminée, le châssis métallique est soigneusement emballé et adressé au cabinet dentaire. Avant l’essai en bouche, une décontamination rigoureuse s’impose pour éliminer tout contaminant provenant du laboratoire.

Cette décontamination suit un protocole strict : immersion dans une solution désinfectante adaptée aux alliages métalliques, rinçage abondant, puis séchage. Cette étape garantit la sécurité du patient et prévient toute contamination croisée.

Vérifications Cliniques Essentielles

L’essai du châssis en bouche constitue un moment crucial du traitement. Le praticien vérifie successivement plusieurs paramètres : l’insertion et la désinsertion selon l’axe prévu, l’adaptation précise sur les dents piliers, la stabilité lors des mouvements mandibulaires, et le confort pour le patient.

Les appuis occlusaux doivent s’insérer parfaitement dans leurs logettes préparées. Les crochets doivent exercer une rétention suffisante sans blesser la gencive ni créer de mobilité dentaire.

Toute inadaptation à ce stade nécessite un retour au laboratoire pour correction, soulignant l’importance de la précision à chaque étape de fabrication.

Conseils Pratiques pour Étudiants

Erreurs Fréquentes à Éviter

Les étudiants commettent souvent des erreurs évitables lors de l’apprentissage de ces techniques. Parmi les plus fréquentes : le malaxage insuffisant du plâtre ou du revêtement générant des bulles, la précipitation lors du refroidissement du gel compromettant la fidélité de l’empreinte, ou encore le tracé imprécis du châssis conduisant à un résultat non conforme.

Une autre erreur classique concerne la température du bain-marie pour le gel : trop élevée, elle dégrade le matériau ; trop basse, elle empêche une fluidité suffisante.

Importance de la Rigueur Technique

Chaque étape décrite dans ce guide repose sur des principes physiques et chimiques précis. La température de fusion du gel, l’expansion du revêtement, la contraction de l’alliage sont des paramètres quantifiables qui ne tolèrent aucune approximation.

Cette rigueur technique s’acquiert par la pratique répétée et l’observation attentive. N’hésitez pas à questionner les prothésistes expérimentés sur leurs techniques personnelles et leurs astuces de métier.

Relation Praticien-Prothésiste

La communication entre le chirurgien-dentiste et le technicien de laboratoire détermine largement la qualité du résultat final. Des instructions claires, des empreintes précises et des modèles correctement préparés facilitent grandement le travail du prothésiste.

Inversement, comprendre les contraintes techniques du laboratoire permet au praticien d’adapter ses préparations et ses exigences à la réalité de fabrication.

Conclusion : Maîtriser la PPAC, un Investissement pour Votre Carrière

La réalisation d’une Prothèse Partielle Amovible à Châssis Coulé représente l’aboutissement de compétences multiples : analyse clinique, planification thérapeutique, et maîtrise technique. Chaque phase, de la coulée du modèle initial au polissage final du châssis, requiert précision et rigueur.

Pour l’étudiant en médecine dentaire, comprendre en profondeur ces étapes de laboratoire ne constitue pas un simple exercice académique. Cette connaissance vous permettra tout au long de votre carrière de dialoguer efficacement avec vos prothésistes, d’anticiper les difficultés techniques, et finalement de délivrer à vos patients des prothèses de haute qualité, confortables et durables.

La PPAC demeure une solution prothétique d’actualité, particulièrement adaptée aux situations où l’implantologie n’est pas indiquée. Sa maîtrise complète, depuis la conception jusqu’à la pose, vous distinguera en tant que praticien compétent et exigeant.

N’oubliez pas que la pratique régulière, l’observation attentive et l’échange avec des confrères expérimentés restent les meilleurs moyens de perfectionner votre technique. Chaque PPAC réalisée enrichira votre expérience et affinera votre jugement clinique.

Les Annales corrigées de l’internat en odontologie 2022-2024 proposent également des cas cliniques détaillés sur la prothèse amovible qui complèteront efficacement votre formation théorique.

Ressources Complémentaires pour Approfondir

Livres de référence recommandés :

- Prothèse amovible partielle: Clinique et laboratoire

- Conception et réalisation des châssis en prothèse amovible partielle

- Guide clinique d’odontologie

- Annales corrigées de l’internat en odontologie

Plateformes d’entraînement :

Pour tester vos connaissances et vous préparer efficacement aux examens, la plateforme ResiDentaire™ propose des QCM spécialisés en prothèse et dans toutes les disciplines de l’odontologie.

Note de transparence : Cette page contient des liens d’affiliation. En cliquant dessus, vous n’êtes pas tenu de vous procurer les produits suggérés, mais si vous le faites, cela ne vous coûte rien de plus, et cela m’aide à financer ce site et à continuer de produire du contenu de qualité pour les étudiants en médecine dentaire.

[…] aux forces axiales (masticatoires) tendant à enfoncer la prothèse dans les tissus […]

[…] postérieures isolées avec un support parodontal affaibli et une très faible hauteur […]